كيف يمكن لمبيت محرك الطاقة الجديد أن يوازن بين أداء المحرك والتكلفة والمتانة؟

حقق تطوير محركات الطاقة الجديدة تقدما كبيرا في مختلف الصناعات، من السيارات الكهربائية إلى أنظمة الطاقة المتجددة. تتطلب هذه المحركات مبيتًا لا يحمي المكونات الداخلية فحسب، بل يساهم أيضًا في الأداء العام للمحرك وفعاليته من حيث التكلفة ومتانته. تلعب مواد الغلاف والتصميم دورًا حاسمًا في تحسين كفاءة المحرك مع ضمان طول عمر النظام. يعد تحقيق التوازن الصحيح بين أداء المحرك والتكلفة والمتانة أمرًا ضروريًا للمصنعين الذين يهدفون إلى تلبية متطلبات السوق مع الحفاظ على القدرة التنافسية في صناعة سريعة التطور. تتعمق هذه المقالة في كيفية تحقيق هذا التوازن لغطاء المحرك لأنظمة الطاقة الجديدة، مع التركيز على اختيار المواد، واعتبارات التصميم، وعمليات التصنيع.

فهم دور إسكان المحرك في محركات الطاقة الجديدة

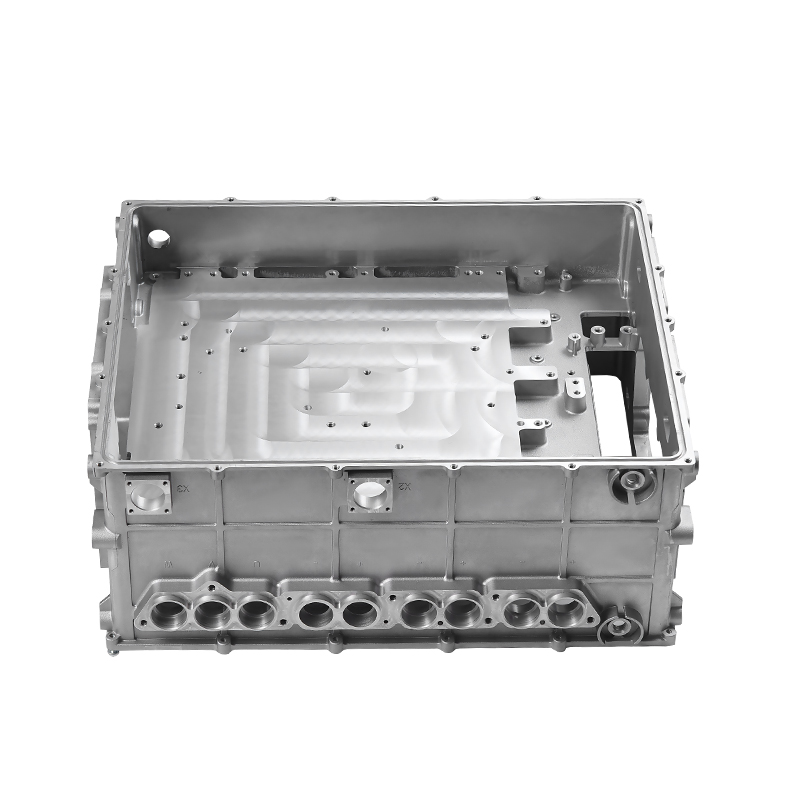

يخدم السكن الحركي العديد من الوظائف الحيوية في أ محرك الطاقة الجديد بدءًا من حماية المكونات الداخلية إلى المساعدة في تبديد الحرارة. الغلاف هو في الأساس الغلاف الخارجي للمحرك، وهو مصمم لحماية الجزء الثابت والعضو الدوار والمكونات المهمة الأخرى من الأضرار الخارجية والتلوث والعوامل البيئية. بالإضافة إلى ذلك، يكون غلاف المحرك مسؤولاً عن ضمان النقل الفعال للحرارة المتولدة أثناء تشغيل المحرك للحفاظ على مستويات الأداء المثالية.

وبصرف النظر عن الحماية وإدارة الحرارة، يلعب غلاف المحرك أيضًا دورًا في تخميد الاهتزاز وعزل الصوت. تعمل المحركات بسرعات عالية، مما يؤدي إلى توليد اهتزازات يمكن أن تؤثر سلبًا على الأداء أو تسبب تآكل المكونات الداخلية. ولذلك، يجب تصميم السكن بحيث يقلل من الاهتزازات والضوضاء مع الحفاظ على السلامة الهيكلية.

اختيار المواد: الموازنة بين الأداء والتكلفة

أحد التحديات الأساسية في تصميم مبيت محرك الطاقة الجديد هو اختيار المواد المناسبة التي توازن بين أداء المحرك والتكلفة والمتانة. يؤثر اختيار المواد بشكل مباشر على كفاءة المحرك ووزنه وطول عمره، مما يجعله أحد أهم القرارات في عملية التصميم.

تستخدم سبائك الألومنيوم على نطاق واسع في أغلفة المحركات نظرًا لخصائصها خفيفة الوزن، ونسبة القوة إلى الوزن العالية، والقدرة على تبديد الحرارة بشكل فعال. يوفر الألومنيوم أيضًا مقاومة جيدة للتآكل، وهو أمر بالغ الأهمية في البيئات التي قد يتعرض فيها المحرك للرطوبة أو المواد الكيميائية. ومع ذلك، يمكن أن يكون الألومنيوم أكثر تكلفة من المواد الأخرى، الأمر الذي قد يكون مصدر قلق للمشاريع الحساسة من حيث التكلفة. ولتخفيف هذه التكاليف، قد يختار المصنعون السبائك التي توازن بين خصائص أداء المادة وفعالية التكلفة.

مادة أخرى شائعة هي الفولاذ، الذي يوفر قوة ومتانة فائقة مقارنة بالألمنيوم. يمكن للهيكل الفولاذي أن يتحمل التأثيرات الخارجية بشكل أفضل ويوفر حماية أكبر لمكونات المحرك. ومع ذلك، فإن الفولاذ أثقل ولديه موصلية حرارية أقل من الألومنيوم، مما قد يؤثر سلبًا على قدرة المحرك على تبديد الحرارة. ونتيجة لذلك، غالبًا ما يتم استخدام الأغطية الفولاذية في التطبيقات التي يتم فيها إعطاء الأولوية للمتانة والسلامة الهيكلية على الوزن وتبديد الحرارة، كما هو الحال في المحركات الصناعية للخدمة الشاقة.

بالإضافة إلى الألومنيوم والفولاذ، اكتسبت المواد المركبة الاهتمام في تصميم علب المحركات. يوفر البلاستيك المقوى بألياف الكربون والمواد المركبة الأخرى ميزة كونها خفيفة الوزن وقوية. تتمتع هذه المواد أيضًا بمقاومة ممتازة للتآكل ويمكن تشكيلها في أشكال معقدة، مما يجعلها مثالية لتطبيقات معينة حيث يكون تقليل الوزن أولوية. ومع ذلك، تميل المواد المركبة إلى أن تكون أكثر تكلفة من المعادن، ويقتصر استخدامها عمومًا على المحركات عالية الأداء أو التطبيقات المتخصصة.

تبديد الحرارة: الحفاظ على أداء المحرك

يعد تبديد الحرارة الفعال أمرًا بالغ الأهمية للحفاظ على أداء محركات الطاقة الجديدة. عندما يعمل المحرك، فإنه يولد حرارة، مما قد يقلل من كفاءة المحرك، وإذا لم يتم إدارته بشكل صحيح، يمكن أن يؤدي إلى ارتفاع درجة الحرارة، وتقليل العمر الافتراضي، واحتمال الفشل. تلعب مادة الغلاف دورًا مهمًا في تسهيل انتقال الحرارة من مكونات المحرك إلى البيئة المحيطة.

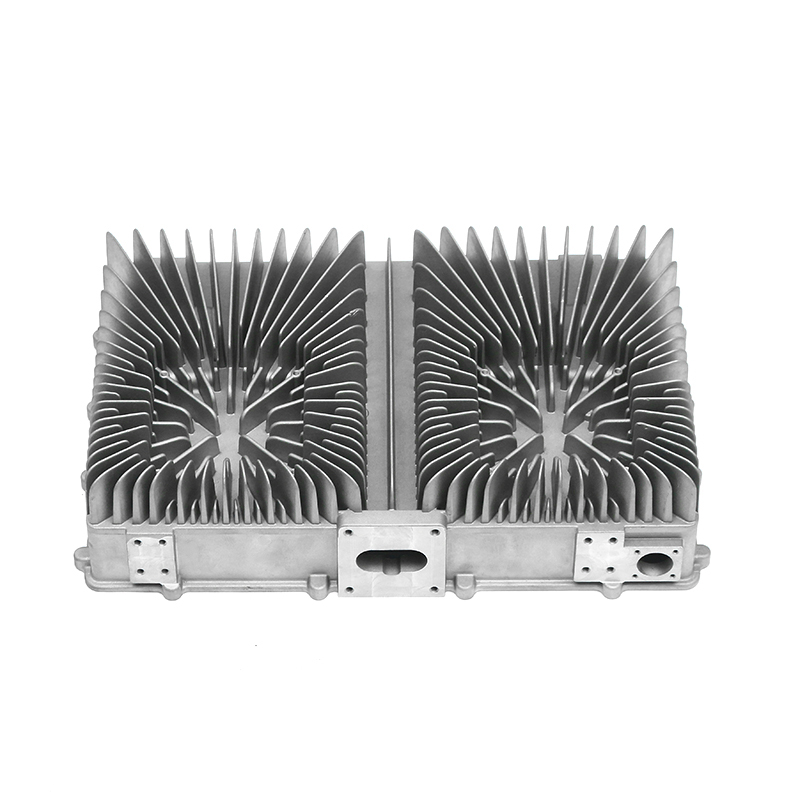

يعد الألومنيوم أحد المواد الأكثر استخدامًا في غلاف المحرك بسبب موصليته الحرارية العالية. وهذا يسمح بنقل الحرارة الناتجة عن المحرك بكفاءة إلى البيئة الخارجية، مما يمنع ارتفاع درجة حرارة المحرك. لتعزيز تبديد الحرارة بشكل أكبر، تشتمل تصميمات مبيت المحرك غالبًا على ميزات مثل المشتتات الحرارية أو فتحات التهوية. تسمح هذه الميزات للهواء بالتدفق بحرية فوق مبيت المحرك، مما يعزز التبريد ويحافظ على درجات حرارة التشغيل المثالية.

من ناحية أخرى، فإن الفولاذ، على الرغم من متانته، لديه موصلية حرارية أقل، مما قد يعيق تبديد الحرارة. بالنسبة للتطبيقات التي تتطلب غلافًا فولاذيًا، غالبًا ما يقوم المصنعون بدمج عناصر تبريد خارجية، مثل أنظمة تبريد الهواء أو السائل، للتعويض عن قيود المادة. تضيف أنظمة التبريد الإضافية هذه إلى التكلفة الإجمالية وتعقيد نظام المحرك ولكنها ضرورية في بعض الأحيان لضمان عمل المحرك ضمن حدود درجة الحرارة الخاصة به.

المتانة: ضمان الموثوقية على المدى الطويل

تعتبر المتانة أحد الاعتبارات الرئيسية عند تصميم مبيت المحرك، خاصة بالنسبة للمحركات المستخدمة في البيئات الصعبة. غالبًا ما تتعرض محركات السيارات الكهربائية أو الآلات الصناعية لظروف قاسية، بما في ذلك الاهتزازات العالية وتقلبات درجات الحرارة والتعرض للمواد الكيميائية أو الرطوبة. على هذا النحو، يجب أن تكون مادة الغلاف قادرة على تحمل هذه التحديات مع حماية المكونات الداخلية للمحرك.

بالنسبة للمحركات التي تعمل في البيئات الصعبة، مثل السيارات الكهربائية أو الآلات الثقيلة، قد يكون السكن الفولاذي هو المفضل بسبب قوته العالية ومقاومته للتأثيرات الخارجية. يعتبر الفولاذ أيضًا أفضل في تحمل التعرض لفترات طويلة للضغط الميكانيكي ويكون أقل عرضة للمعاناة من التعب بمرور الوقت. ومع ذلك، يجب أخذ وزن الفولاذ وقدرة تبديد الحرارة المنخفضة في الاعتبار عند التصميم لمثل هذه التطبيقات.

في التطبيقات الأقل تطلبًا، مثل الاستخدام السكني أو التجاري الخفيف، قد يكون غلاف الألومنيوم كافيًا، لأنه يوفر توازنًا جيدًا بين القوة والوزن والإدارة الحرارية. بالإضافة إلى ذلك، فإن مقاومة الألومنيوم للتآكل تجعله خيارًا متينًا للمحركات المعرضة للعوامل الجوية، مثل تلك المستخدمة في التطبيقات الخارجية أو البيئات الساحلية.

على الرغم من أن المواد المركبة توفر نسب قوة إلى وزن ممتازة، إلا أنها قد لا توفر دائمًا نفس المستوى من المتانة طويلة المدى مثل المعادن. ومع ذلك، أدى التقدم في التكنولوجيا المركبة إلى تطوير مركبات متينة للغاية يمكنها تحمل الضغط العالي والتعرض البيئي. تُستخدم هذه المواد غالبًا في التطبيقات التي يكون فيها التصميم خفيف الوزن والمتانة مهمًا، كما هو الحال في الطائرات بدون طيار أو الدراجات الكهربائية.

اعتبارات التصميم لتحسين الأداء

وبعيدًا عن اختيار المواد، يلعب تصميم غلاف المحرك نفسه دورًا حاسمًا في تحقيق التوازن بين الأداء والتكلفة والمتانة. لا ينبغي أن يؤدي غلاف المحرك المصمم جيدًا إلى حماية المكونات الداخلية وتبديد الحرارة بشكل فعال فحسب، بل يجب أيضًا تقليل تكاليف التصنيع وضمان سهولة التجميع.

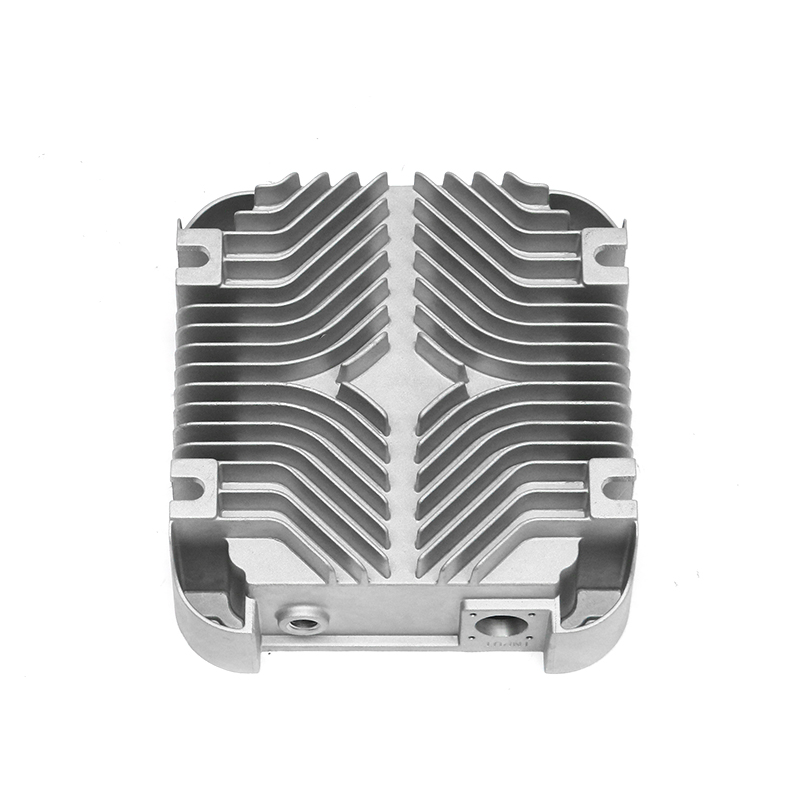

أحد عناصر التصميم الرئيسية هو شكل وهيكل السكن. على سبيل المثال، يمكن أن يساعد دمج الأضلاع أو الزعانف في تصميم السكن في تحسين تبديد الحرارة عن طريق زيادة مساحة السطح لنقل الحرارة. بالإضافة إلى ذلك، فإن ضمان تدفق الهواء المناسب عبر الهيكل يمكن أن يساعد في تبريد المحرك بشكل أكثر كفاءة، مما يمنع ارتفاع درجة الحرارة. في بعض الحالات، قد يستخدم المصنعون أيضًا قنوات أو مراوح تبريد مدمجة داخل الهيكل لتسهيل التبريد النشط للمحركات عالية الطاقة.

يجب أن يأخذ تصميم السكن أيضًا في الاعتبار سهولة الصيانة والإصلاح. على سبيل المثال، يمكن للتصميم المعياري الذي يسمح بالوصول السهل إلى المكونات الداخلية أن يقلل من وقت التوقف عن العمل وتكاليف الإصلاح. بالإضافة إلى ذلك، يمكن أن يؤدي استخدام المثبتات والموصلات القياسية إلى تبسيط عملية التصنيع وتقليل التكلفة الإجمالية للإنتاج.

وأخيرا، يجب أن يأخذ تصميم السكن في الاعتبار عوامل مثل تخفيف الاهتزاز وتقليل الضوضاء. تولد المحركات اهتزازات يمكن أن تسبب تآكل المكونات الداخلية، فضلاً عن المساهمة في التلوث الضوضائي في بعض التطبيقات. من خلال دمج مواد تخميد الاهتزاز أو عزل المحرك عن الهيكل، يمكن للمصنعين تقليل تأثيرات الاهتزاز والضوضاء، مما يعزز تجربة المستخدم ويطيل عمر المحرك.

اعتبارات التكلفة والمقايضات

تعتبر التكلفة عاملاً حاسماً عند تصميم غلاف محرك الطاقة الجديد، حيث يجب على الشركات المصنعة الموازنة بين أداء ومتانة الهيكل مع الحاجة إلى إبقاء تكاليف الإنتاج منخفضة. يساهم اختيار المواد وتعقيد التصميم وعملية التصنيع في التكلفة الإجمالية لغطاء المحرك. على سبيل المثال، في حين أن الألومنيوم مادة ممتازة لتبديد الحرارة والمتانة، إلا أنه يمكن أن يكون أكثر تكلفة من البلاستيك أو المواد المركبة. وبالمثل، فإن عمليات التصنيع المتقدمة، مثل الصب بالقالب أو القولبة بالحقن، قد تزيد من تكلفة الإنتاج.

في بعض الحالات، قد يحتاج المصنعون إلى إجراء مقايضات بين التكلفة والأداء. على سبيل المثال، في حين أن الفولاذ قد يوفر متانة وقوة فائقتين، فإن وزنه الأعلى وموصليته الحرارية المنخفضة قد لا يكونان مناسبين لجميع التطبيقات. على العكس من ذلك، قد يوفر الألومنيوم إدارة حرارية أفضل ويكون أكثر فعالية من حيث التكلفة، لكنه قد لا يقدم نفس مستوى مقاومة الصدمات مثل الفولاذ. من خلال النظر بعناية في متطلبات التطبيق وأولويات الأداء، يمكن للمصنعين تحقيق التوازن بين الأداء والتكلفة التي تلبي توقعات العملاء ومتطلبات السوق.