مقدمة لقالب التشذيب الدقيق يموت الصب

إن عملية الصب بالقالب للتشذيب الدقيق هي عملية شائعة الاستخدام في تصنيع الأجزاء المعدنية، خاصة عندما تتطلب المنتجات مستويات عالية من التفاصيل والأشكال الهندسية المعقدة. إن عملية الصب بالقالب هي عملية تصنيع يتم فيها حقن المعدن المنصهر في تجويف القالب تحت ضغط عالٍ، مما يؤدي إلى إنتاج أجزاء ذات ميزات محددة ودقة أبعاد عالية. يساعد التشذيب الدقيق، وهو جزء أساسي من هذه العملية، على إزالة المواد الزائدة وتنظيف الجزء وتحسين هندسته لتلبية المواصفات الصارمة. يلعب هذا المزيج من الصب والتشذيب دورًا حاسمًا في صناعات مثل السيارات والفضاء والإلكترونيات وغيرها من القطاعات حيث تتميز الأجزاء غالبًا بتصميمات معقدة ومتطلبات أداء صارمة.

دور التشذيب الدقيق في الصب بالقالب

يعد التشذيب الدقيق عملية ثانوية في عملية الصب التي تعمل على تحسين هندسة المنتج بعد تشكيله. في حين أن عملية الصب بالقالب تنتج أشكالًا هندسية معقدة، فإن التشذيب الدقيق يركز على تنظيف الجزء عن طريق إزالة الوميض أو النتوءات أو غيرها من المواد غير المرغوب فيها التي قد تبقى بعد عملية الصب. الفلاش هو المادة الزائدة التي تتسرب من تجويف القالب أثناء عملية الحقن، والتشذيب ضروري لضمان توافق الجزء مع التصميم والوظيفة المقصودة.

يمكن أن تتضمن عملية التشذيب تقنيات مختلفة مثل القطع الميكانيكي، أو الطحن، أو آلة التفريغ الكهربائي (EDM)، اعتمادًا على المادة وتعقيد الجزء. يضمن التشذيب الدقيق أن الأجزاء لا تلبي تفاوتات الأبعاد الصارمة فحسب، بل تتمتع أيضًا بسطح أملس، وهو أمر مهم بشكل خاص في صناعات مثل الإلكترونيات، حيث يمكن أن تؤثر عيوب السطح على أداء المكونات.

التعامل مع الأشكال الهندسية المعقدة في صب قوالب التشذيب الدقيقة

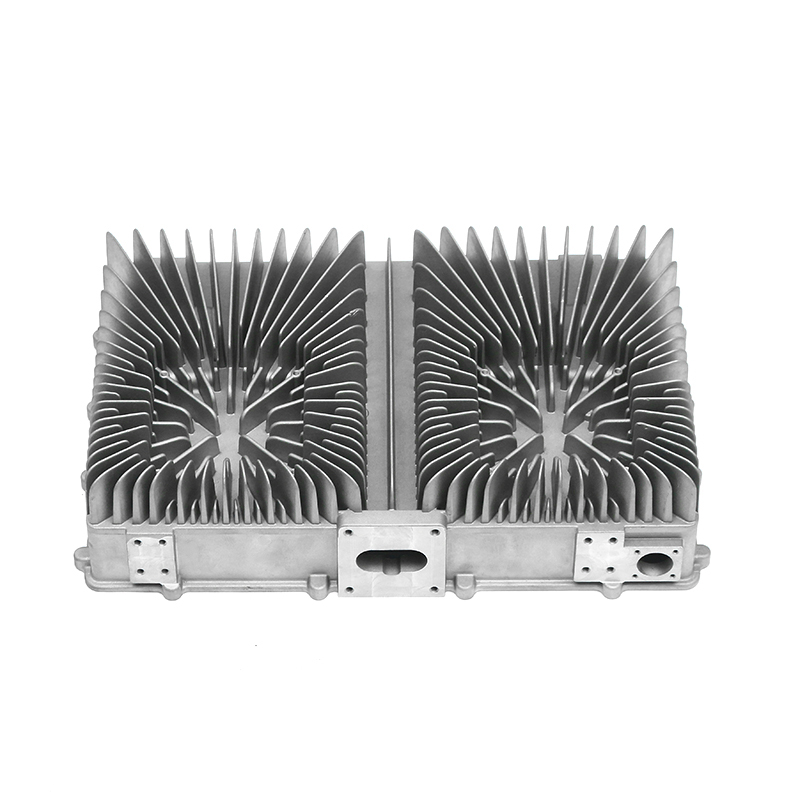

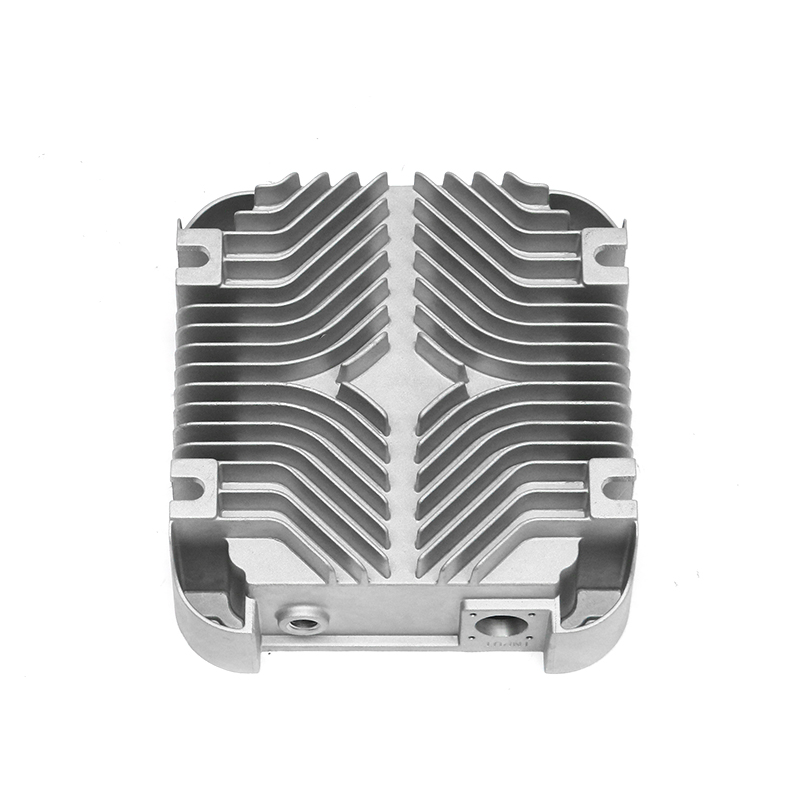

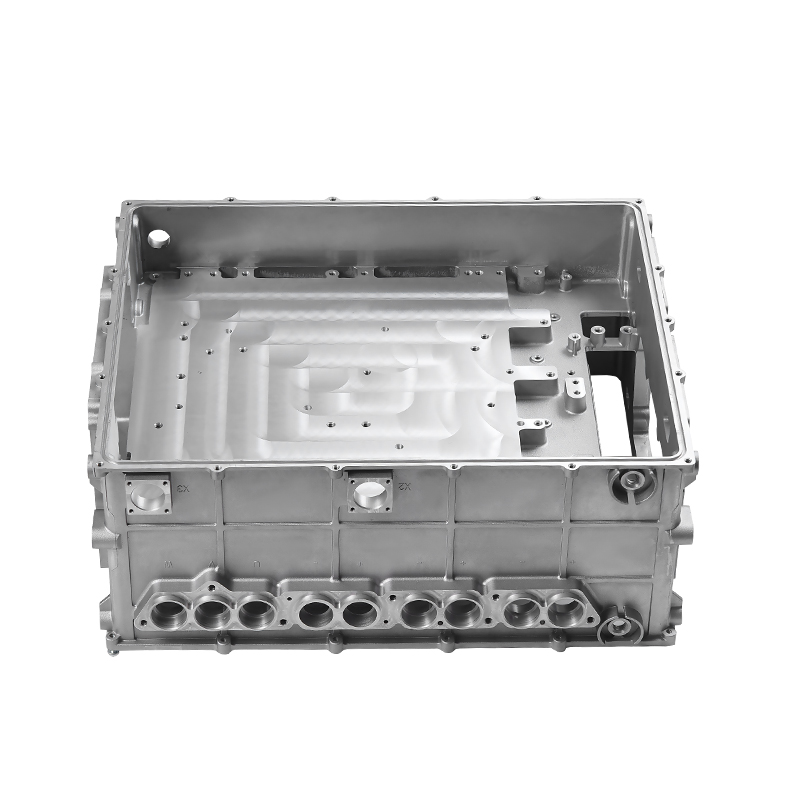

واحدة من المزايا الهامة ل قالب التشذيب الدقيق يموت الصب هي قدرتها على التعامل مع المنتجات ذات الأشكال الهندسية المعقدة. يُعرف الصب بالقالب بقدرته على إنشاء أشكال مفصلة ومعقدة للغاية في خطوة إنتاج واحدة. يمكن أن تشتمل هذه الأشكال الهندسية على قطع سفلية، وجدران رقيقة، وتجويفات عميقة، وميزات دقيقة قد يكون من الصعب أو يستغرق وقتًا طويلاً لإنتاجها باستخدام عمليات التصنيع الأخرى. ومع ذلك، فإن التحدي الحقيقي يأتي في ضمان الحفاظ على هذه الأشكال الهندسية المعقدة وصقلها أثناء عملية التشذيب الدقيقة.

بالنسبة للأجزاء ذات الأشكال المعقدة، يجب التحكم في عملية التشذيب الدقيقة بعناية لتجنب تشويه الجزء أو إتلافه. غالبًا ما يتم استخدام تقنيات التشذيب المتقدمة والآلات الآلية لضمان قص حتى أصغر الميزات بدقة دون التأثير على السلامة الهيكلية الشاملة للجزء. تعد الدقة أمرًا بالغ الأهمية بشكل خاص عند التعامل مع الأشكال الهندسية ذات التفاوتات الصارمة أو عندما تعتمد وظيفة الجزء على شكله الدقيق، كما هو الحال في حالة العلب المصبوبة بالحقن أو مكونات الفضاء الجوي.

تحديات التعامل مع الأشكال الهندسية المعقدة

في حين أن الصب بالقالب للتشذيب الدقيق مناسب تمامًا للأشكال الهندسية المعقدة، إلا أن العملية لا تخلو من التحديات. أحد التحديات الرئيسية في تشذيب الأجزاء ذات الميزات المعقدة هو الحفاظ على سلامة الهياكل الدقيقة أثناء العملية. في الأجزاء ذات الجدران الرقيقة أو التصميمات المعقدة، يمكن أن تؤدي القوة المفرطة أثناء التشذيب إلى تشوهات أو كسور، مما قد يؤدي إلى الإضرار بوظيفة الجزء.

التحدي الآخر هو تحقيق التشطيب السطحي المطلوب والحفاظ على دقة الأبعاد. غالبًا ما تتميز الأشكال الهندسية المعقدة بزوايا حادة أو أقسام تفصيلية صغيرة تتطلب دقة عالية. في بعض الحالات، يكون التدخل اليدوي ضروريًا للتأكد من أن عملية التشذيب تزيل الكمية المناسبة من المادة مع ترك الجزء في شكله الصحيح. لقد أدت الأتمتة وتكنولوجيا التصنيع المتقدمة إلى تحسين دقة عملية التشذيب وتكرارها، ولكن لا تزال هناك حاجة إلى الخبرة البشرية للتعامل مع الأجزاء الأكثر تعقيدًا أو حساسية.

التقدم التكنولوجي في التشذيب الدقيق للهندسة المعقدة

أدت التطورات التكنولوجية الحديثة في كل من الصب بالقالب والتشذيب الدقيق إلى تحسين التعامل مع الأشكال الهندسية المعقدة بشكل كبير. لقد أتاحت الآلات عالية السرعة وأنظمة التحكم العددي بالكمبيوتر والتشذيب بالليزر تحقيق دقة أعلى في وقت أقل. باستخدام أنظمة CNC، يمكن للمصنعين برمجة عملية التشذيب لتتبع مسارات محددة تلقائيًا، مما يجعل من الممكن التعامل حتى مع أكثر التصميمات تعقيدًا بسهولة. ولا يؤدي ذلك إلى زيادة الكفاءة فحسب، بل يقلل أيضًا من مخاطر الخطأ البشري، مما يضمن تلبية كل جزء للمواصفات المطلوبة.

يعد التشذيب بالليزر، الذي يستخدم أشعة الليزر المركزة لقطع المواد وتشكيلها، تقنية أخرى أصبحت أكثر انتشارًا في عملية التشذيب الدقيقة. تعتبر هذه الطريقة مفيدة بشكل خاص للأجزاء ذات الميزات الدقيقة للغاية أو حيث قد تكون أدوات القطع التقليدية كبيرة جدًا أو غير دقيقة. يسمح التشذيب بالليزر بإزالة المواد بدقة لا تصدق دون الاتصال الجسدي، مما يقلل من خطر إتلاف الجزء وتوفير لمسة نهائية عالية الجودة.

أهمية الأدوات في التشذيب الدقيق

إن جودة الأدوات المستخدمة في التشذيب الدقيق لها تأثير كبير على مدى جودة التعامل مع الأشكال الهندسية المعقدة أثناء عملية الصب. تشير الأدوات إلى القوالب والآلات المستخدمة لقص الأجزاء أو تشكيلها أو إنهائها، ويجب تصميمها لتحمل القوى ودرجات الحرارة المتضمنة في صب القوالب. يجب أن تكون قوالب التشذيب الدقيقة مصممة خصيصًا لكل منتج محدد، مع الأخذ في الاعتبار هندسة الجزء، وخصائص المواد، والمتطلبات الوظيفية.

بالنسبة للهندسة المعقدة للغاية، غالبًا ما تكون الأدوات المخصصة ضرورية لضمان تنفيذ عملية التشذيب بدقة. على سبيل المثال، عند العمل مع الأجزاء التي تحتوي على قطع سفلية أو أشكال غير خطية، قد تكون هناك حاجة إلى أدوات متخصصة مثل قواطع الكنتور أو آلات التشذيب الآلية للوصول إلى المناطق التي يصعب الوصول إليها. يعد استخدام الأدوات الصحيحة أمرًا ضروريًا للحفاظ على جودة ودقة المنتج النهائي، خاصة في الصناعات التي يمكن أن تؤدي فيها العيوب الطفيفة إلى فشل الأداء.

المواد المستخدمة في صب قوالب التشذيب الدقيقة

تلعب المواد المختارة لكل من عملية الصب بالقالب وعملية التشذيب الدقيقة دورًا حاسمًا في كيفية التعامل مع الأشكال الهندسية المعقدة. تُستخدم المعادن مثل سبائك الألومنيوم والزنك والمغنيسيوم بشكل شائع في الصب بالقالب بسبب سيولتها وقدرتها على تشكيل أشكال معقدة بأقل قدر من العيوب. توفر هذه المواد أيضًا نسب قوة إلى وزن جيدة، مما يجعلها مثالية لمجموعة واسعة من التطبيقات، بما في ذلك صناعات السيارات والفضاء.

يمكن أن تتأثر عملية التشذيب الدقيقة بصلابة المادة وهشاشتها. على سبيل المثال، يمكن أن تكون مواد مثل الزنك أسهل في القطع من المعادن الأكثر صلابة مثل الألومنيوم أو المغنيسيوم. بالإضافة إلى ذلك، قد تتطلب بعض المواد أدوات أو تقنيات تشذيب محددة لتحقيق النتيجة المرجوة دون التسبب في أي ضرر. يعد فهم خصائص المادة أمرًا أساسيًا لاختيار طريقة التشذيب المناسبة وضمان الحفاظ على هندسة الجزء طوال العملية.

مقارنة تقنيات التشذيب الدقيقة للهندسة المعقدة

| تقنية | الفوائد | التحديات | أفضل استخدام |

|---|---|---|---|

| التصنيع باستخدام الحاسب الآلي | دقة عالية، عملية آلية، الحد الأدنى من الأخطاء البشرية | معدات باهظة الثمن، محدودة بسبب تعقيد الأدوات | أجزاء ذات قدرة تحمل عالية وتصميمات معقدة |

| التشذيب بالليزر | عدم التلامس، إزالة دقيقة للمواد، مثالية للميزات الدقيقة | تكلفة أعلى، قد لا تكون مناسبة للمواد السميكة | أجزاء ذات ميزات دقيقة أو تفاصيل دقيقة |

| التشذيب اليدوي | مرونة في التصميمات الفريدة، واستثمار أقل في المعدات | خطر الخطأ البشري، أبطأ من العمليات الآلية | إنتاج دفعة صغيرة أو أجزاء متخصصة للغاية |

تطبيقات الصب بالقالب للتشذيب الدقيق في الصناعات المختلفة

يتم استخدام صب القالب بالقالب الدقيق على نطاق واسع في العديد من الصناعات التي تكون فيها الأشكال الهندسية المعقدة شائعة. في صناعة السيارات، على سبيل المثال، غالبًا ما تتطلب أجزاء مثل مكونات المحرك وعلب ناقل الحركة والأقواس تصميمات معقدة يتم إنتاجها بكفاءة من خلال الصب بالقالب والتشذيب الدقيق. تعد القدرة على إنتاج مكونات خفيفة الوزن وقوية ذات أشكال معقدة أمرًا بالغ الأهمية لتحسين كفاءة استهلاك الوقود والأداء في المركبات الحديثة.

في صناعة الطيران، يتم استخدام الصب الدقيق لإنشاء أجزاء يجب أن تلبي معايير الأداء والسلامة الصارمة. غالبًا ما تكون الأشكال الهندسية المعقدة في مكونات الطيران مطلوبة لتقليل الوزن مع الحفاظ على القوة والأداء الوظيفي. يضمن التشذيب الدقيق أن يتم تصنيع هذه المكونات وفقًا لتفاوتات صارمة، مما يقلل من خطر الفشل أثناء التشغيل.

تعد الإلكترونيات قطاعًا آخر حيث يعد الصب والتشذيب الدقيق أمرًا بالغ الأهمية. تتطلب العديد من الأجهزة الإلكترونية حاويات وموصلات ومكونات أخرى ذات ميزات رائعة ومواصفات دقيقة. يضمن التشذيب الدقيق أن هذه الأجزاء لا تتناسب بشكل صحيح فحسب، بل تتمتع أيضًا بجودة السطح اللازمة لتجنب مشكلات الأداء المتعلقة بتبديد الحرارة أو التوصيل الكهربائي أو الضغط الميكانيكي.