مقدمة عن الصب بالقالب المبرد بالماء في تطبيقات الطاقة الجديدة

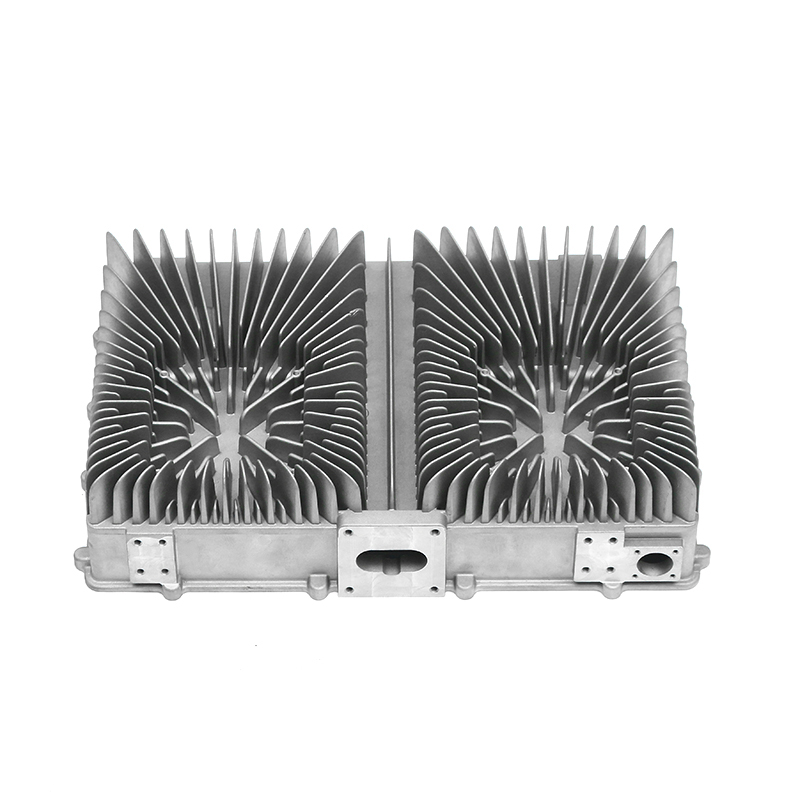

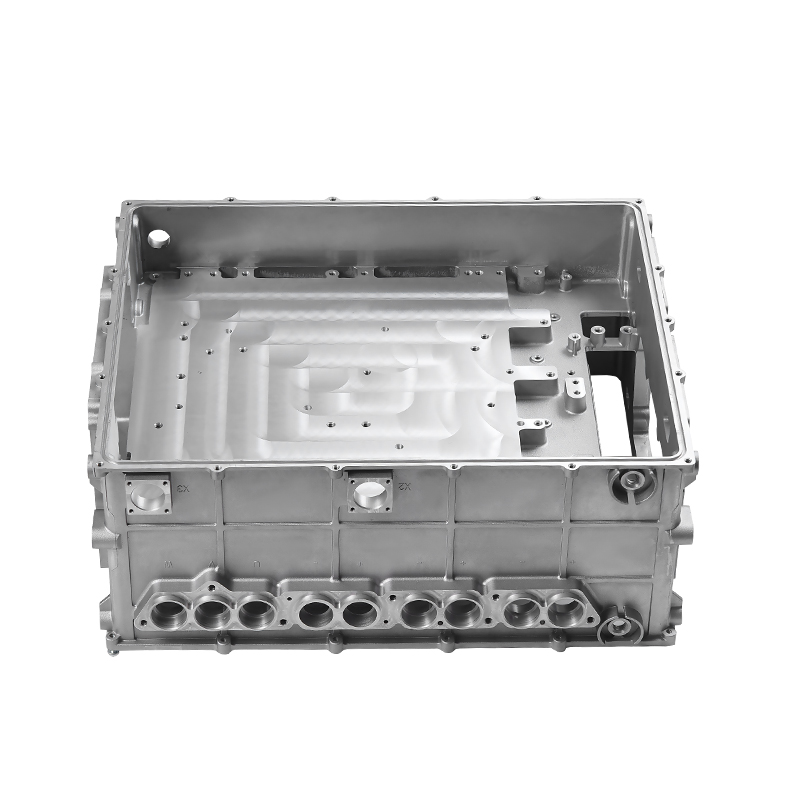

في مجال المركبات ذات الطاقة الجديدة وأنظمة التحكم الإلكترونية، مصبوبات القوالب المبردة بالماء أصبحت عنصرا أساسيا لضمان تبديد الحرارة بكفاءة. تُستخدم هذه القوالب المصبوبة عادةً في أغلفة وحدات التحكم وأنظمة إدارة البطاريات وإلكترونيات الطاقة، حيث يكون الحفاظ على الظروف الحرارية المستقرة أمرًا بالغ الأهمية. الميزة الفريدة للصب بالقالب المبرد بالماء تكمن في دمج قنوات التبريد داخل الهيكل، مما يسمح للسائل بالدوران وتنظيم درجة الحرارة. ونظرًا للتعقيد والأهمية الوظيفية، فإن القوالب المستخدمة لإنتاج هذه المكونات تتطلب درجة عالية جدًا من الدقة. حتى الانحرافات الصغيرة يمكن أن تؤثر على أداء التبريد والسلامة الهيكلية والعمر الإجمالي للنظام.

دور دقة القالب في الصب بالقالب

تؤثر دقة القالب بشكل مباشر على دقة الأبعاد وتشطيب السطح واتساق المسبوكات المبردة بالماء. على عكس العلب القياسية، يجب أن تتضمن المتغيرات المبردة بالماء قنوات معقدة تضمن تدفقًا سلسًا للسائل ونقلًا حراريًا فعالًا. إذا كان القالب لا يفي بتفاوتات الأبعاد الصارمة، فقد تحتوي القنوات على جدران غير مستوية، أو مسارات مسدودة، أو كفاءة منخفضة. علاوة على ذلك، تتطلب أنظمة التحكم الإلكترونية تصميمات مدمجة، مما يحد من التسامح مع الأخطاء. تضمن دقة القالب العالية أن كل جزء يتم إنتاجه يتوافق مع متطلبات التصميم الأصلية، مما يقلل من خطر حدوث عطل في ظروف العالم الحقيقي.

متطلبات الدقة المحددة لقنوات التبريد

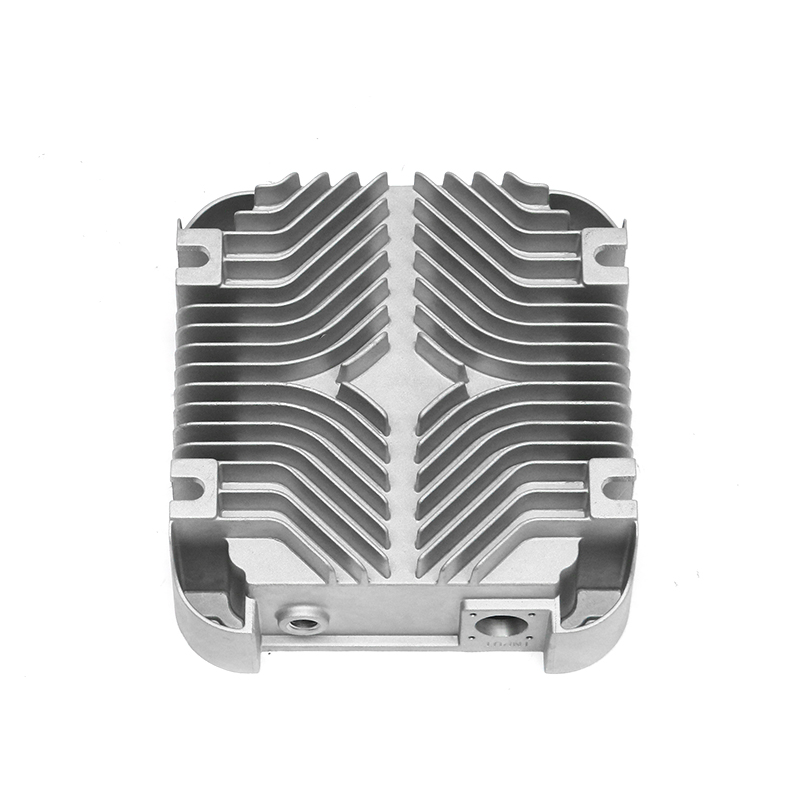

تعد قنوات التبريد الجزء الأكثر حساسية في المسبوكات المبردة بالماء. يجب أن تظل أبعاد هذه القنوات ضمن حدود ضيقة للغاية لضمان دوران سائل التبريد بسلاسة وتوزيع الحرارة بشكل موحد. قد تؤدي الأخطاء الصغيرة إلى فقدان الضغط، أو التدفق المضطرب، أو ظهور نقاط ساخنة داخل وحدة التحكم الإلكترونية. وتضمن الدقة أيضًا الاستقرار الهيكلي، حيث أن القنوات القريبة جدًا من السطح قد تضعف الصب أو تسبب التسرب.

| معلمة القناة | نطاق التسامح النموذجي | تأثير الانحراف |

|---|---|---|

| قطر القناة | ±0.05–0.1 ملم | انخفاض أو زيادة التدفق، وفقدان الكفاءة |

| سمك الجدار | ±0.1–0.2 ملم | خطر التسرب أو الضعف الهيكلي |

| محاذاة القناة | ±0.2 ملم على كامل الطول | تبريد غير متساوٍ، تسخين موضعي |

| خشونة السطح | را 0.8–1.2 ميكرومتر | مقاومة التدفق، انخفاض انتقال الحرارة |

دقة القالب وأداء الإدارة الحرارية

تعتمد الإدارة الحرارية في المركبات التي تعمل بالطاقة الجديدة بشكل كبير على كفاءة قنوات التبريد. تضمن القوالب عالية الدقة تدفق سائل التبريد دون عوائق، مما يتيح إزالة الحرارة بشكل متسق من الأجهزة الإلكترونية الحساسة. من ناحية أخرى، قد يؤدي ضعف دقة القالب إلى حدوث اختناقات في التدفق أو جيوب هوائية، مما يقوض تأثير التبريد. في التطبيقات عالية الطاقة، مثل العاكسات أو وحدات التحكم في المحركات، قد يؤدي التبريد غير الكافي إلى ارتفاع درجة الحرارة، أو انخفاض الكفاءة، أو الفشل المبكر. وبالتالي، فإن دقة القالب ليست مجرد متطلب تصنيع، بل هي أيضًا شرط أساسي لموثوقية النظام.

اعتبارات تصميم المواد والقوالب

يؤثر اختيار مواد القالب وطرق التصميم على الدقة التي يمكن تحقيقها. عادةً ما يتم استخدام فولاذ الأدوات عالي الجودة ذو مقاومة التآكل الممتازة لتحمل دورات الصب المتكررة. بالإضافة إلى ذلك، يتم استخدام تقنيات التصنيع المتقدمة مثل الطحن باستخدام الحاسب الآلي عالي السرعة، وتصنيع التفريغ الكهربائي (EDM)، والتركيب بالليزر لتحقيق أشكال هندسية معقدة بأقل قدر من الخطأ. وتسمح أدوات الهندسة بمساعدة الكمبيوتر (CAE) أيضًا بمحاكاة تخطيطات قنوات التبريد قبل تصنيع القالب، مما يقلل من خطر العيوب.

| نوع مادة القالب | مزايا الدقة | القيود |

|---|---|---|

| أداة فولاذية H13 | مقاومة عالية للتآكل، مستقرة في درجات الحرارة العالية | تكلفة أعلى، تتطلب المعالجة الحرارية |

| حشوات الفولاذ المقاوم للصدأ | مقاومة التآكل في أقسام التبريد | قابلية التصنيع المحدودة، تضيف تعقيدًا |

| سبائك النحاس (المدخلات) | موصلية حرارية ممتازة للقنوات | أكثر نعومة وعرضة للتآكل في الإنتاج الطويل |

التأثير على دقة الأبعاد للصب النهائي

تعتمد دقة أبعاد الصب النهائي بشكل كبير على دقة القالب. في المكونات المبردة بالماء، تتضمن الأبعاد الحرجة أقطار القنوات، وسمك الجدار، وأبعاد الغلاف الخارجي التي يجب أن تتناسب مع المكونات الإلكترونية الأخرى. يمكن أن يؤدي تراكم التسامح عبر ميزات متعددة إلى حدوث مشكلات في التجميع، مما يؤدي إلى اختلال المحاذاة أو التسرب في مناطق الختم. تعمل دقة القالب العالية على تقليل تباين الأبعاد وتضمن إمكانية تبادل الأجزاء في الإنتاج الضخم.

مراقبة الجودة في تصنيع القوالب

تعتبر إجراءات مراقبة الجودة ضرورية أثناء تصنيع القالب لضمان الدقة. تُستخدم أدوات فحص الأبعاد مثل آلات قياس الإحداثيات (CMMs) للتحقق من دقة تجويف القالب. تقوم أجهزة قياس السطح بتقييم الخشونة، في حين يضمن الاختبار غير المدمر عدم وجود عيوب خفية تؤثر على الأداء. من الضروري أيضًا المراقبة المستمرة أثناء استخدام القالب، حيث يمكن أن يؤدي التآكل والإجهاد الحراري إلى تدهور الدقة تدريجيًا.

| طريقة التفتيش | غرض | التطبيق في التحكم الدقيق في القالب |

|---|---|---|

| قياس CMM | التحقق من الأبعاد | التحقق من أبعاد التجويف والمحاذاة |

| مقياس السطح | فحص التشطيب السطحي | تقييم نعومة قناة التبريد |

| اختبار الأشعة السينية/الموجات فوق الصوتية | كشف العيوب | تحديد الشقوق أو الفراغات في بنية القالب |

| اختبار الصلابة | فحص أداء المواد | ضمان المتانة ضد الدورات المتكررة |

عواقب عدم دقة القالب الكافية

عندما لا تلبي دقة القالب المتطلبات، تنشأ عدة عواقب. أولاً، قد تتعرض وظيفة قنوات التبريد للخطر، مما يقلل من القدرة على إدارة الحرارة بشكل فعال. ثانياً، تزيد العيوب الهيكلية مثل الجدران الرقيقة أو المقاطع الضعيفة من خطر التسرب تحت الضغط. ثالثًا، قد تتأثر عمليات التجميع، حيث تمنع الانحرافات الأبعادية التركيب المناسب مع حشوات الختم أو المكونات الإلكترونية. يمكن أن تؤدي مثل هذه المشكلات إلى زيادة تكاليف الإنتاج بسبب إعادة العمل أو الخردة أو مطالبات الضمان.

تحقيق التوازن بين التكلفة والدقة في الإنتاج

تؤدي دقة القالب العالية حتماً إلى زيادة تكاليف الإنتاج، لأنها تتطلب معدات متقدمة وعمالة ماهرة وأوقات تصنيع أطول. ومع ذلك، فإن الفوائد من حيث موثوقية المنتج وانخفاض معدلات العيوب عادة ما تفوق الاستثمار الأولي. بالنسبة للإنتاج بكميات كبيرة في قطاع الطاقة الجديد، فإن تحقيق دقة ثابتة للقالب يقلل التكاليف على المدى الطويل عن طريق تقليل الخردة وتحسين الكفاءة الإجمالية. يتعين على الشركات المصنعة الموازنة بين اعتبارات التكلفة ومتطلبات الأداء، وغالبًا ما تقوم بتخصيص مستويات الدقة لتطبيقات المنتج المحددة.

| مستوى الدقة | التأثير النموذجي للتكلفة | مجال التطبيق المناسب |

|---|---|---|

| الدقة القياسية | أدنى | العلب غير الحرجة والمكونات الأساسية |

| دقة عالية | متوسطة إلى عالية | العلب المبردة بالماء والأنظمة الإلكترونية |

| دقة عالية جدًا | عالي | عالي-performance power electronics |