باعتبارها عنصرا هاما في نظام المحرك، والوظيفة الرئيسية للمركبة حامل الفلتر هو دعم وإصلاح عنصر الفلتر للتأكد من أن عنصر الفلتر يحافظ على موضع مستقر وحالة عمل موثوقة أثناء تشغيل المحرك. على الرغم من أن حامل الفلتر ليس كبيرًا الحجم، إلا أن تصميمه الهيكلي ووزنه لهما تأثير مهم على أداء السيارة بأكملها. في السنوات الأخيرة، مع المتطلبات العالمية الصارمة بشكل متزايد لكفاءة استهلاك الوقود وحماية البيئة، أصبح التصميم خفيف الوزن لحاملات مرشحات المركبات اتجاهًا لا مفر منه.

الغرض الأساسي من التصميم خفيف الوزن هو:

تحسين كفاءة استهلاك الوقود: يمكن لحامل الفلتر خفيف الوزن أن يقلل من الكتلة الإجمالية للمركبة، ويقلل العبء على المحرك، وبالتالي تحسين الاقتصاد في استهلاك الوقود وتقليل انبعاثات ثاني أكسيد الكربون.

تحسين الأداء الديناميكي للمركبة: يمكن أن يؤدي تقليل وزن جسم السيارة إلى تحسين التسارع وأداء المكابح واستقرار التعامل، خاصة عند التسارع والفرملة والقيادة بسرعات عالية، كما يمكن أن يؤدي التصميم خفيف الوزن إلى تحسين التعامل مع السيارة بشكل كبير.

تقليل اهتزاز السيارة: يمكن أن يؤدي تقليل وزن حامل الفلتر إلى تقليل انتقال اهتزاز المحرك، وتقليل التأثير على الأجزاء الأخرى من السيارة، وتحسين راحة القيادة.

لا يتم تحقيق التصميم خفيف الوزن لحامل الفلتر ببساطة عن طريق تقليل كمية المواد المستخدمة، ولكنه يتطلب سلسلة من أساليب التصميم الأمثل لضمان عدم تأثر قوة الحامل وصلابة واستقراره. فيما يلي بعض تقنيات التصميم خفيفة الوزن الشائعة:

(1) تحسين اختيار المواد

تعتبر المادة عاملاً رئيسياً يؤثر على الوزن الخفيف لأقواس عنصر المرشح. غالبًا ما تستخدم أقواس عناصر المرشح التقليدية مواد معدنية عالية الكثافة مثل الفولاذ أو الحديد الزهر. على الرغم من أن هذه المواد تتمتع بالقوة والمتانة العالية، إلا أن كثافتها العالية تجعل دعامة عنصر المرشح ثقيلة. مع تطور المواد خفيفة الوزن وعالية القوة، اتجه تصميم أقواس عناصر المرشح الحديثة تدريجيًا إلى استخدام المواد التالية لتحقيق هدف الوزن الخفيف:

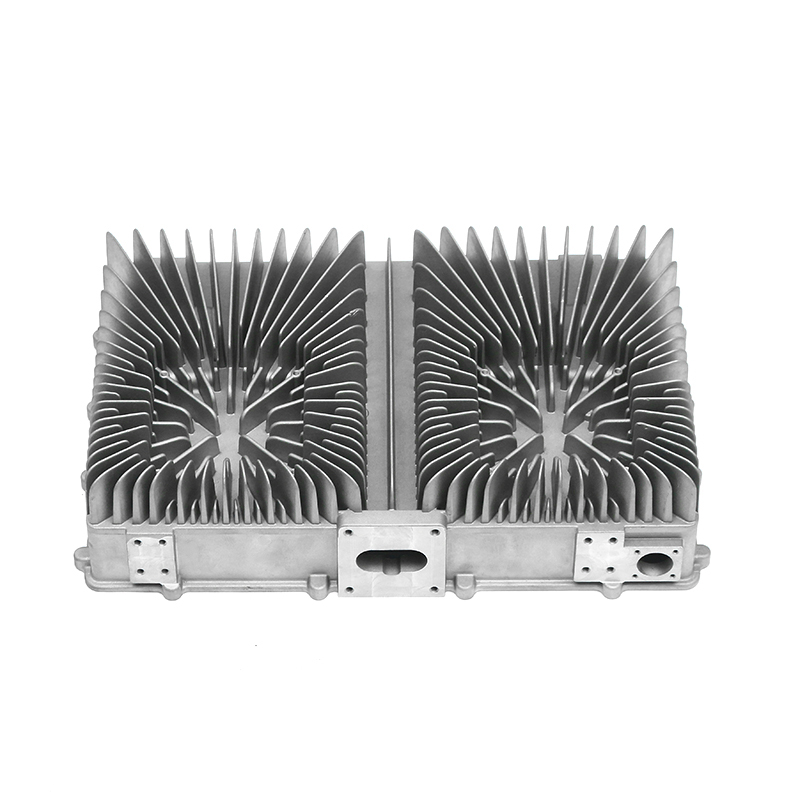

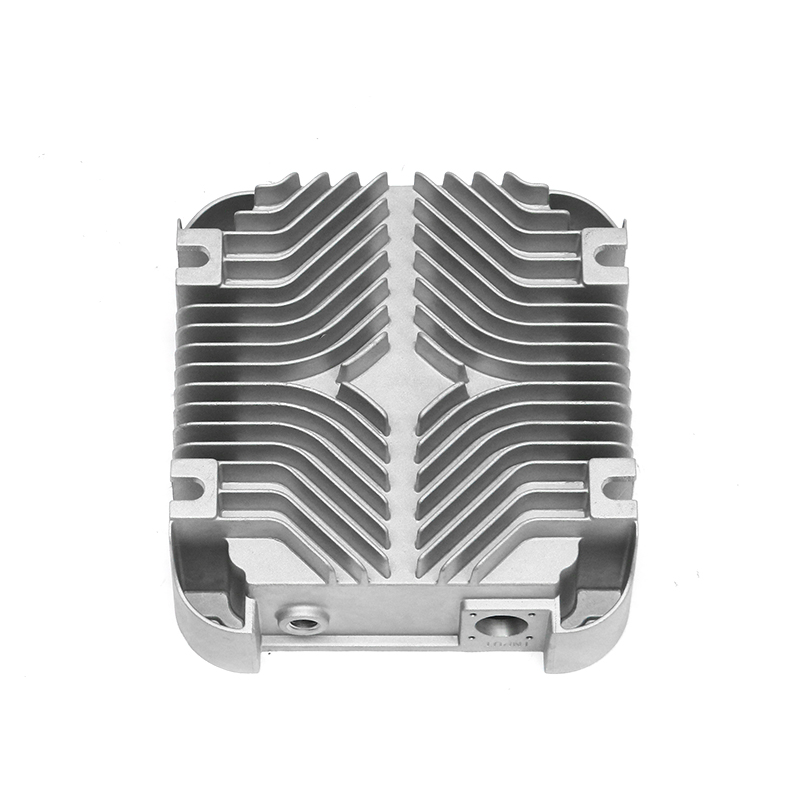

سبائك الألومنيوم: تتميز سبائك الألومنيوم بقوة عالية وكثافة منخفضة، وهي أخف بحوالي ثلث من الفولاذ، وتتميز بمقاومة جيدة للتآكل، ومناسبة للاستخدام في درجات الحرارة العالية وبيئات التحميل العالية. لا يمكن لسبائك الألومنيوم تقليل وزن دعامة عنصر الفلتر بشكل فعال فحسب، بل تضمن أيضًا ثباتها على المدى الطويل في درجة الحرارة العالية وبيئة الاهتزاز للمحرك. نظرًا لأداء المعالجة الجيد لسبائك الألومنيوم، فإنه غالبًا ما يستخدم في الإنتاج على نطاق واسع لأقواس عناصر المرشح.

سبائك المغنيسيوم: تتميز سبائك المغنيسيوم بكثافة أقل من سبائك الألومنيوم وهي واحدة من أخف المواد الهيكلية المعروفة حتى الآن. على الرغم من أن سبائك المغنيسيوم ليست قوية مثل سبائك الألومنيوم، إلا أنها يمكن أن تقلل بشكل فعال من وزن دعامة عنصر المرشح في بعض التصميمات التي لا تتحمل الأحمال الزائدة، وقد تم تحسين مقاومتها لدرجة الحرارة العالية ومقاومتها للتآكل تدريجيًا، وقد تم استخدامها تدريجيًا في صناعة السيارات.

المواد المركبة: تعتبر المواد البلاستيكية وألياف الكربون المركبة من المواد المهمة أيضًا للتصميم خفيف الوزن. المواد البلاستيكية والمواد المركبة عالية القوة أخف من المواد المعدنية ويمكن أن توفر مقاومة جيدة للتآكل ومقاومة التعب. خاصة في سيناريوهات التطبيق ذات متطلبات القوة المنخفضة، يمكن للمواد المركبة أن تقلل بشكل فعال من وزن دعامة عنصر المرشح.

المواد البلاستيكية عالية القوة: مثل النايلون المقوى والبوليستر وما إلى ذلك، تتمتع بقوة وصلابة جيدة، ويمكن أن تلبي بشكل فعال متطلبات التصميم لدعامة عنصر المرشح. مع تقدم تكنولوجيا التصنيع، أصبح أداء المواد البلاستيكية الحديثة عالية القوة أقرب فأقرب إلى المعادن، ويمكن أن يوفر مرونة معالجة أعلى وتكاليف إنتاج أقل.

(2) تصميم التحسين الهيكلي

بالإضافة إلى اختيار المواد، فإن التصميم الهيكلي لدعامة عنصر الفلتر هو أيضًا المفتاح لتحقيق الوزن الخفيف. من خلال تحسين التصميم الهيكلي، يمكن تقليل الاستخدام غير الضروري للمواد مع الحفاظ على قوة وصلابة الدعامة. تتضمن طرق التحسين الهيكلي الشائعة ما يلي:

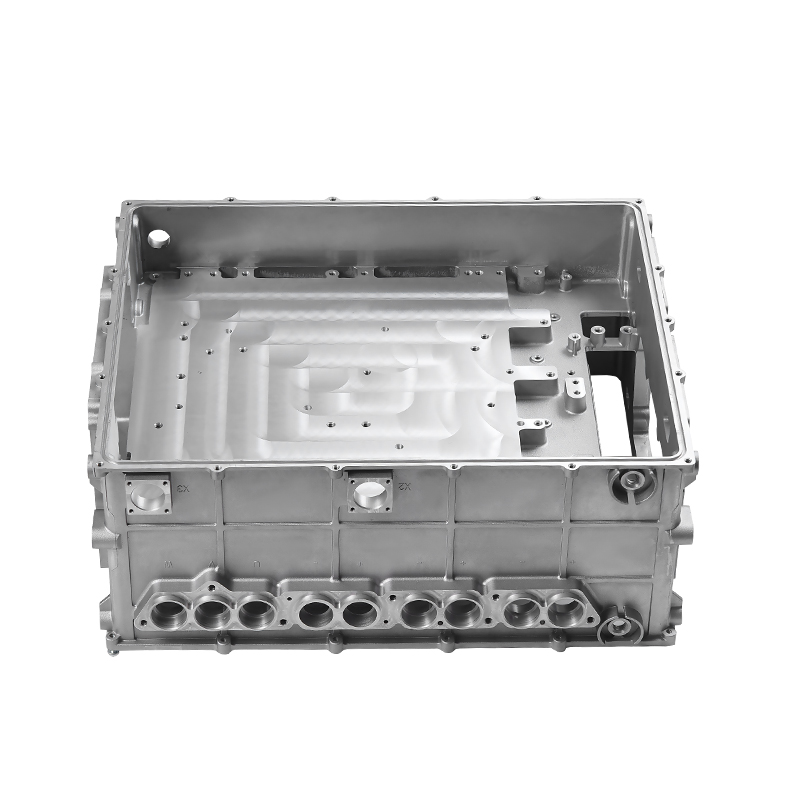

تصميم الهيكل المجوف: الهيكل المجوف هو طريقة شائعة للتصميم خفيف الوزن. من خلال تصميم تجويف داخل دعامة عنصر الفلتر، لا يمكن تقليل استخدام المواد فحسب، بل يمكن أيضًا تقليل الوزن الإجمالي. يمكن للهيكل المجوف أن يقلل وزن الدعامة بشكل فعال دون التضحية بقوتها وصلابتها، وهو مناسب لتصميم أقواس عنصر المرشح التي تتطلب قدرة تحمل أعلى. عادةً ما يخضع التصميم المجوف لتحليل ميكانيكي دقيق لضمان عدم تأثر قوة الدعامة بشكل كبير أثناء تقليل الوزن.

تصميم الضلع: يمكن لتصميم الأضلاع أو الأضلاع أن يعزز بشكل فعال صلابة وقوة دعامة عنصر المرشح ويمنع تشوه الدعامة تحت الحمل العالي والاهتزاز. عادةً ما يعتمد تصميم الضلع شكلًا هندسيًا معقولًا لتركيز المواد في المنطقة التي تحتاج إلى تحمل ضغط أكبر، وبالتالي تقليل استخدام المواد مع ضمان قوة الدعامة.

تصميم هيكل الشبكة: يتم استخدام هيكل الشبكة لتقسيم هيكل الحامل إلى وحدات صغيرة متعددة. من خلال التصميم المعقول لشكل وسمك كل وحدة صغيرة، يمكن تحسين توزيع المواد لتحقيق غرض تقليل الوزن. عادة ما يتم دمج هذا التصميم الهيكلي مع التقنيات الهندسية الحديثة مثل تحليل العناصر المحدودة (FEA) لضمان التوازن الأمثل في استخدام المواد في كل وحدة.

التصميم المتكامل: غالبًا ما تتطلب أقواس عناصر المرشح التقليدية أجزاء متعددة للتجميع. من خلال التصميم المتكامل، يمكن دمج وظائف الأجزاء المتعددة في هيكل عام، وبالتالي تقليل عدد الأجزاء وتعقيد التوصيل والتجميع. التصميم المتكامل لا يقلل الوزن فحسب، بل يحسن أيضًا كفاءة الإنتاج، ويمكن أن يقلل من احتكاك التلامس بين الأجزاء ويقلل حدوث الأعطال.

تحسين طريقة الاتصال: يعد جزء الاتصال من حامل عنصر المرشح جزءًا مهمًا من التصميم الهيكلي. من خلال تحسين طريقة الاتصال، مثل اللحام أو التثبيت أو أجهزة التوصيل السريع، يمكن تقليل تعقيد وعدد أجزاء الدعامة. بالإضافة إلى ذلك، فإن استخدام الموصلات خفيفة الوزن أو مكونات الاتصال المتكاملة يمكن أن يقلل الوزن الإجمالي بشكل فعال.