إذا كنت تعمل في مركبات الطاقة الجديدة، فسيظهر هذا السؤال عاجلاً أم آجلاً:

"لماذا يركز الجميع فجأة على صب قوالب الإسكان الحركي؟"

إنها ليست ضجة تسويقية، وليست مجرد اتجاه. بالنسبة للمصنعين، أصبح صب غلاف المحرك بهدوء إحدى عمليات التصنيع أو الكسر. دعونا نتحدث عن ذلك بطريقة عملية - لا لغة كتابية، ولا كلمات طنانة فارغة، فقط ما يهم بالفعل على أرض المتجر وفي المشاريع الحقيقية.

إذن، ما هو صب غلاف محرك الطاقة الجديد؟

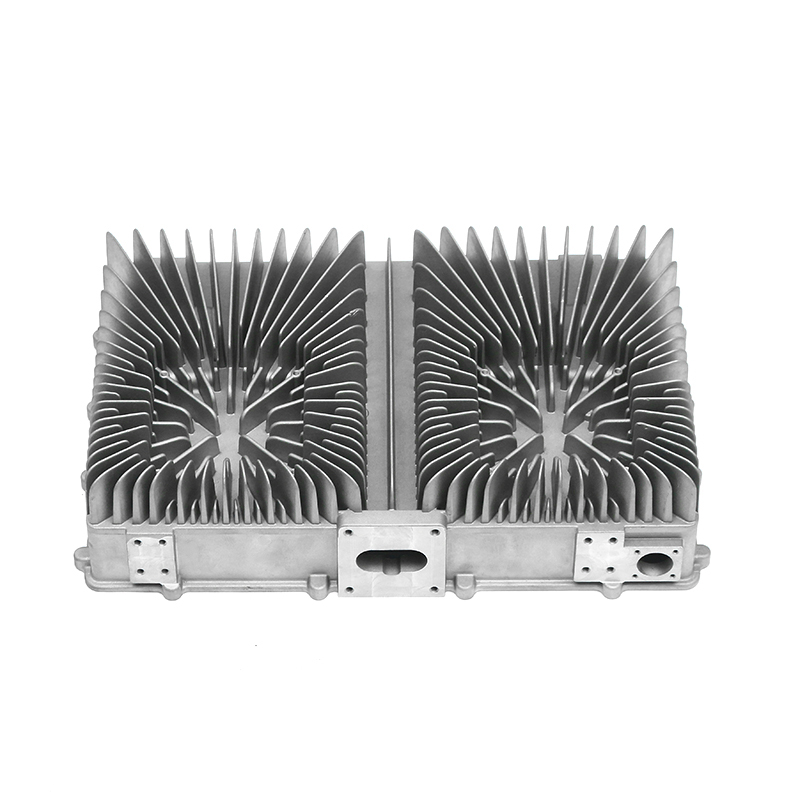

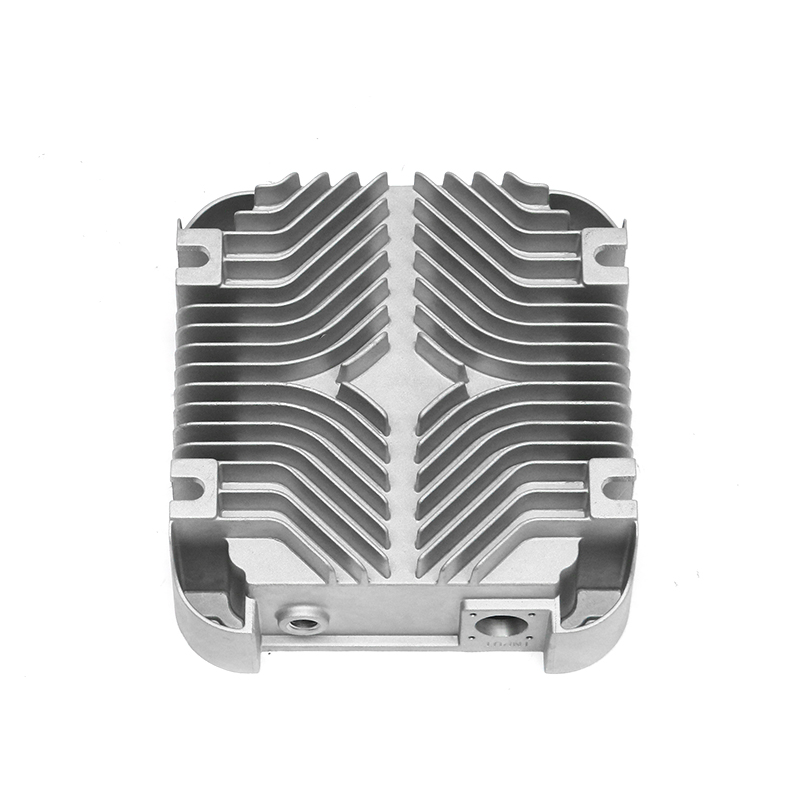

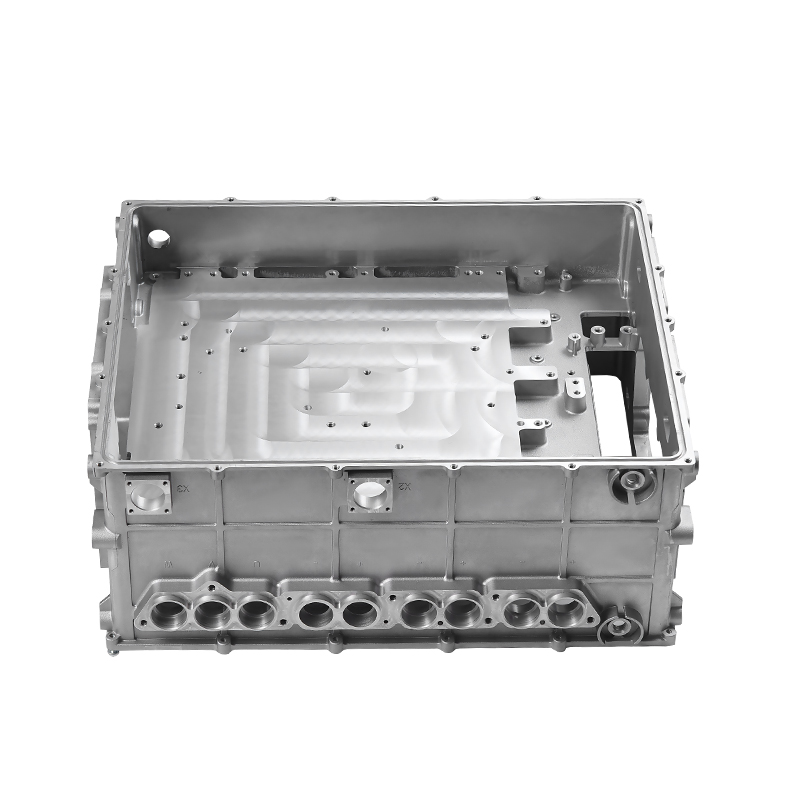

بعبارات بسيطة، إنها عملية استخدام الصب لإنتاج الغلاف الخارجي لمحرك الطاقة الجديد. يحمي هذا الغلاف المحرك، ويدعم المكونات الداخلية، ويساعد في تبديد الحرارة، ويربط المحرك ببقية السيارة.

معظم علب السيارات اليوم مصنوعة من الألومنيوم أو سبائك الألومنيوم. تسمح عملية الصب بالقالب بحقن المعدن المنصهر في قالب فولاذي تحت ضغط عالٍ، مما يؤدي إلى تشكيل أشكال معقدة ذات تفاوتات عالية في وقت قصير جدًا.

بالمقارنة مع لحام أجزاء متعددة معًا أو التصنيع من الكتل الصلبة، فإن الصب بالقالب يكون أسرع وأكثر اتساقًا وأسهل في القياس.

لماذا تعتبر هذه الصفقة الكبيرة الآن؟

لأن محركات الطاقة الجديدة تتعرض للضغط من كل اتجاه.

يريد صانعو المركبات محركات أخف وزنا وأصغر حجما وأكثر هدوءا وأكثر كفاءة. وفي الوقت نفسه، يتوقعون إنتاجًا أعلى وعمر خدمة أطول. وهذا يضع متطلبات كبيرة على غلاف المحرك.

السكن لم يعد مجرد قذيفة بعد الآن. يؤثر على:

- - تبديد الحرارة والثبات الحراري

- - القوة الهيكلية والتحكم في الاهتزازات

- - أداء الختم ضد الغبار والماء

- - الوزن الإجمالي للمحرك وكفاءته

إذا فشل تصميم الغلاف أو عملية التصنيع، فسيتأثر أداء المحرك. ولهذا السبب انتقلت عملية الصب بالقالب من "خيار جيد" إلى عملية تصنيع أساسية.

متى يكون صب القالب هو الاختيار الصحيح لمساكن السيارات؟

يكون الصب بالقالب أكثر منطقية عندما يحتاج المصنعون إلى:

- - كميات إنتاج عالية

- - جودة متسقة عبر دفعات كبيرة

- - هياكل داخلية معقدة مثل قنوات التبريد

- - جدران رقيقة ممزوجة بالقوة الهيكلية

بالنسبة للنماذج الأولية أو المشاريع ذات الحجم المنخفض جدًا، قد يستمر استخدام الآلات أو صب الرمل. ولكن بمجرد أن يدخل تصميم المحرك إلى الإنتاج الضخم، فإن الصب بالقالب يصبح عادة هو الطريق المفضل.

وينطبق هذا بشكل خاص على مركبات الطاقة الجديدة، حيث يكون التحكم في التكلفة والتكرار أمرًا مهمًا بقدر أهمية الأداء.

كيف يعمل صب غلاف المحرك فعليًا؟

من الخارج، يبدو الصب بالقالب بسيطًا. في الواقع، التفاصيل هي المكان الذي تحدث فيه معظم المشاكل والتحسينات.

تصميم القالب يأتي أولاً

كل شيء يبدأ بالموت. بالنسبة لعلب المحركات، يجب أن يأخذ القالب في الاعتبار سمك الجدار، ووضع الأضلاع، وقنوات التبريد، وواجهات التجميع. يؤدي التصميم السيئ للقالب إلى المسامية أو التشوه أو نقاط الضعف.

غالبًا ما يدفع المصنعون الذين يستعجلون هذه المرحلة ثمنها لاحقًا بمعدلات خردة عالية.

حقن المعدن المنصهر

يتم تسخين سبائك الألومنيوم حتى تنصهر ثم يتم حقنها في القالب تحت ضغط مرتفع. يجب التحكم في السرعة والضغط بعناية. بسرعة كبيرة، فإنك تخاطر بحدوث اضطرابات واحتجاز الهواء. بطيئة جدًا، وقد لا يملأ المعدن التجويف بالكامل.

التبريد والتصلب

هذه الخطوة لها تأثير كبير على القوة وثبات الأبعاد. يمكن أن يؤدي التبريد غير المتساوي إلى إجهاد داخلي أو تزييف، وهو أمر غير مقبول بالنسبة لمكونات المحرك الدقيقة.

مرحلة ما بعد المعالجة

بعد الصب، يمر الغلاف عادة عبر التشذيب والتصنيع ومعالجة السطح والفحص. غالبًا ما يتم تصنيع المناطق الحرجة مثل المقاعد الحاملة وأسطح التثبيت باستخدام الحاسب الآلي للتأكد من دقتها.

ما هي المزايا الحقيقية لمساكن السيارات المصبوبة؟

يلتزم المصنعون بصب القوالب لأسباب عملية.

خفيف الوزن دون التضحية بالقوة

يسمح صب الألومنيوم بجدران رقيقة وأضلاع مدمجة، مما يقلل الوزن مع الحفاظ على السلامة الهيكلية.

حرية التصميم

يمكن تشكيل الأشكال المعقدة والقنوات الداخلية والميزات المتكاملة في قطعة واحدة بدلاً من تجميع أجزاء متعددة.

كفاءة إنتاجية عالية

بمجرد أن يصبح القالب جاهزًا، تكون أوقات الدورة قصيرة، مما يجعله مناسبًا للإنتاج على نطاق واسع.

جودة متسقة

تنتج خطوط الصب بالقالب الأوتوماتيكية أجزاء ذات أبعاد مستقرة وأداء قابل للتكرار.

ما هي الأمور التي يجب على الشركات المصنعة للمقايضات أن تكون على دراية بها؟

لا توجد عملية مثالية، والصب بالقالب ليس استثناءً.

ارتفاع الاستثمار الأولي

تطوير العفن مكلف ويستغرق وقتا طويلا. يمكن أن تكون تغييرات التصميم بعد اكتمال القالب مكلفة.

مخاطر المسامية

يمكن أن يؤثر انحباس الغاز ومسامية الانكماش على الخواص الميكانيكية إذا لم يكن التحكم في العملية محكمًا.

القيود المادية

يعمل الصب بالقالب بشكل أفضل مع بعض سبائك الألومنيوم. ليس كل اختيار مادي مناسب.

حساسية العملية

يمكن أن تؤثر التغيرات الصغيرة في درجة الحرارة أو السرعة أو الضغط على الجودة. التشغيل والمراقبة الماهرة ضرورية.

ما الذي يجب على الشركات المصنعة الانتباه إليه؟

هذا هو المكان الذي تكون فيه تجربة العالم الحقيقي أكثر أهمية من النظرية.

تصميم للصب بالقالب، وليس فقط من أجل الوظيفة

قد يكون من الصعب صب غلاف المحرك الذي يبدو جيدًا على الورق. التعاون المبكر بين فرق التصميم والتصنيع يقلل من المشاكل لاحقًا.

الإدارة الحرارية ليست اختيارية

يعد أداء التبريد أحد الأسباب الرئيسية لاختيار الصب بالقالب. يجب أن يدعم تخطيط القناة وسمك الجدار تبديد الحرارة، وليس محاربتها.

يجب أن يتم دمج مراقبة الجودة

يعد الفحص بالأشعة السينية واختبار الضغط وفحوصات الأبعاد أمرًا شائعًا في أغلفة المحركات. يؤدي تخطي هذه الخطوات عادة إلى فشل المصب.

قدرة المورد مهمة

ليس كل موردي قوالب الصب لديهم خبرة متساوية في مكونات محركات الطاقة الجديدة. يُحدث مستوى المعدات والتحكم في العمليات والدعم الهندسي فرقًا حقيقيًا.

أين يتجه صب قوالب إسكان السيارات بعد ذلك؟

عندما تصبح المحركات أكثر إحكاما وقوة، ستستمر العلب في دمج المزيد من الوظائف. وهذا يعني:

- - جدران أرق مع متطلبات قوة أعلى

- - هياكل تبريد أكثر تعقيدًا

- - تفاوتات أكثر صرامة ومعايير تفتيش أكثر صرامة

بالنسبة للمصنعين، لا يتعلق الأمر بالمواكبة فحسب، بل يتعلق أيضًا بالحفاظ على القدرة التنافسية.

الأفكار النهائية

يموت صب محرك الطاقة الجديدة لم تعد عملية خلفية بعد الآن. إنه جزء أساسي من الأداء والتحكم في التكاليف والموثوقية على المدى الطويل.

فالمصنعون الذين يتعاملون معها كقدرة استراتيجية - وليس مجرد خطوة إنتاجية أخرى - هم في وضع أفضل للمرحلة التالية من سوق الطاقة الجديدة.

في النهاية، السؤال ليس "هل يجب أن نستخدم الصب بالقالب؟" إنه "هل نستخدمه جيدًا بما فيه الكفاية؟"