مقدمة لعمليات الصب يموت

إن عملية الصب بالقالب هي عملية تصنيع مستخدمة على نطاق واسع لإنتاج المكونات المعدنية بدقة عالية وقابلية للتكرار. إنها تنطوي على دفع المعدن المنصهر إلى تجويف القالب تحت ضغط عالٍ لتشكيل أشكال معقدة. في إطار الصب بالقالب، هناك أساليب مختلفة مثل الصب بالقالب العادي و قالب تشذيب دقيق يموت الصب. يعد فهم الاختلافات بين هذه العمليات أمرًا ضروريًا للمصنعين والمصممين عند اختيار طريقة لتطبيقات معينة. يؤثر اختيار العملية على دقة الأبعاد، وتشطيب السطح، والخواص الميكانيكية، وكفاءة الإنتاج.

نظرة عامة على الصب بالقالب العادي

يعتبر الصب بالقالب العادي هو الأسلوب التقليدي حيث يتم حقن المعدن المنصهر في تجويف القالب المُجهز مسبقًا، ويُسمح له بالتصلب، ثم يتم إخراجه. بعد الصب، يتم استخدام عمليات التشذيب الثانوية لإزالة المواد الزائدة، مثل الفلاش، والسبائك، والعدائين. على الرغم من أن هذه الطريقة مناسبة لمجموعة واسعة من التطبيقات، إلا أنها غالبًا ما تؤدي إلى خطوات تشطيب إضافية، وانحرافات محتملة في الأبعاد، ومعدلات خردة أعلى للمكونات ذات التفاوتات المسموح بها.

نظرة عامة على قالب التشذيب الدقيق للصب بالقالب

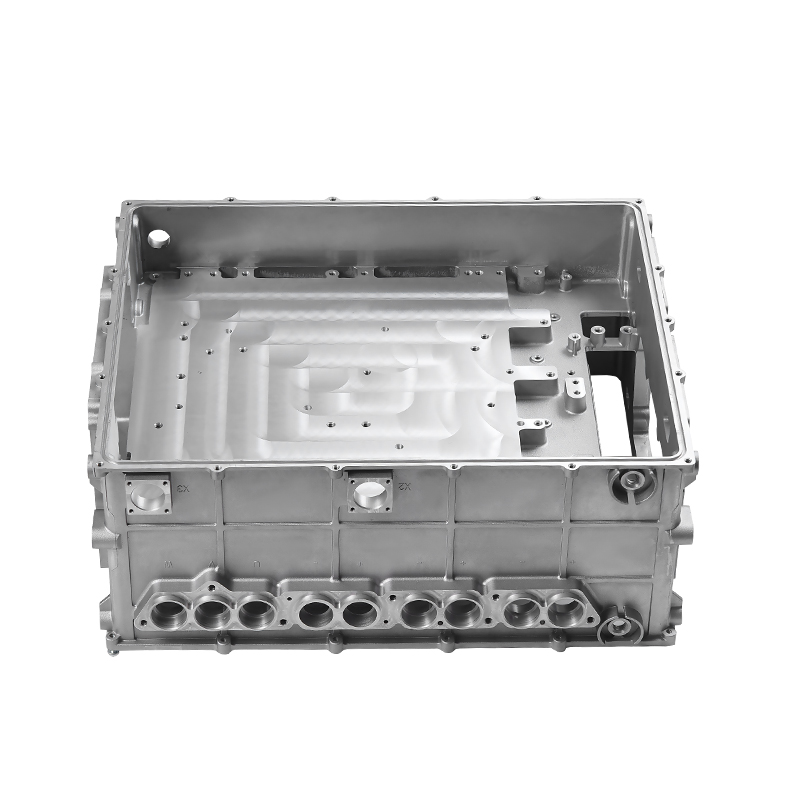

يتم تحسين صب قالب التشذيب الدقيق على صب القالب العادي من خلال دمج عملية التشذيب مباشرة في تصميم القالب. في هذه الطريقة، تم تصميم القالب للسماح بالإزالة الدقيقة للمواد الزائدة أثناء دورة الصب الأولية. يقلل هذا التكامل أو يلغي الحاجة إلى عمليات تشذيب منفصلة ويضمن دقة أبعاد أعلى. يعد الصب بالقالب للتشذيب الدقيق مفيدًا بشكل خاص للمكونات ذات الأشكال الهندسية المعقدة أو التفاوتات الضيقة حيث يمكن أن تؤدي المعالجة اللاحقة إلى حدوث تناقضات.

الاختلافات في تصميم القالب

يعد تصميم القالب أحد الفروق الرئيسية بين صب القالب العادي وصب قالب التشذيب الدقيق. تركز قوالب الصب العادية في المقام الأول على تشكيل شكل الجزء، في حين يتم التشذيب بشكل منفصل. تشتمل قوالب التشذيب الدقيقة على تجاويف إضافية ودبابيس قاذفة وحواف قطع للسماح بالتشذيب الدقيق أثناء القذف. وينتج عن ذلك مكون ذو حد أدنى من الفلاش، وحواف موحدة، ومتطلبات أقل لمرحلة ما بعد المعالجة. يكون تعقيد تصميم القالب أعلى بالنسبة للتشذيب الدقيق، ولكنه يوفر نتائج أكثر اتساقًا للإنتاج بكميات كبيرة.

مقارنة ميزات تصميم القالب

| ميزة | صب القالب العادي | قالب التشذيب الدقيق يموت الصب |

|---|---|---|

| تعقيد العفن | معتدل | عالية، وتتضمن ميزات تشذيب متكاملة |

| عملية التشذيب | عملية ثانوية منفصلة | متكاملة داخل القالب أثناء الصب |

| دقة الأبعاد | معتدل, may require adjustments | انحرافات عالية ومنخفضة |

| فلاش والمواد الزائدة | يتطلب الإزالة | يتم تصغيرها أثناء الصب |

الاختلافات في كفاءة الإنتاج

يوفر صب قالب التشذيب الدقيق مزايا في كفاءة الإنتاج من خلال الجمع بين الصب والتشذيب في عملية واحدة. يتطلب الصب العادي وقتًا وعمالة إضافية لإزالة الفلاش وإجراء عمليات التشطيب. من خلال تقليل مرحلة ما بعد المعالجة، يمكن لقوالب التشذيب الدقيقة تقليل أوقات الدورات، وخفض تكاليف العمالة، وزيادة الإنتاجية الإجمالية. كما أن انخفاض الحاجة إلى العمليات الثانوية يقلل أيضًا من احتمال حدوث أخطاء أو تلف أثناء المناولة.

الاعتبارات المادية والميكانيكية

يمكن أن يؤثر اختيار طريقة الصب بالقالب على الخواص الميكانيكية واستخدام المواد للمكون النهائي. ينتج الصب بالقالب للتشذيب الدقيق أجزاء ذات سماكة أكثر تجانسًا وتركيزات ضغط أقل، مما يمكن أن يحسن السلامة الهيكلية. قد يؤدي الصب العادي، عند دمجه مع التشذيب المنفصل، إلى حدوث عيوب طفيفة أو أسطح غير مستوية يمكن أن تؤثر على الأداء الميكانيكي. يساعد التشذيب الدقيق على تحسين استخدام المواد وتقليل النفايات، مما يساهم في إنتاج فعال من حيث التكلفة.

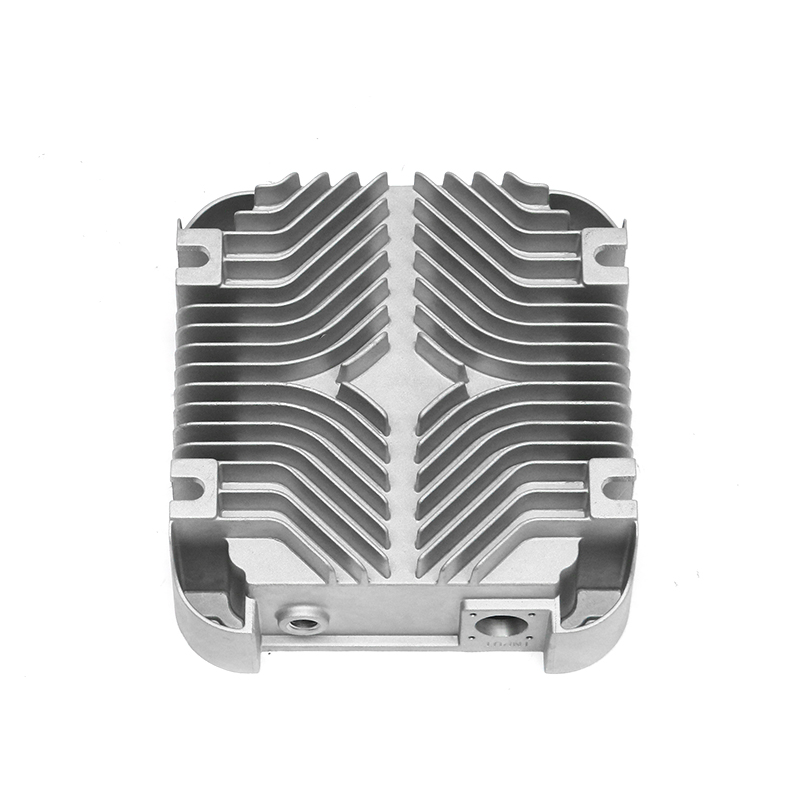

التشطيب السطحي والاختلافات الجمالية

الانتهاء من السطح هو مجال آخر حيث قالب تشذيب دقيق die casting يوفر المزايا. قد تحتوي مكونات الصب العادية على حواف غير متساوية أو وميض متبقي أو علامات من التشذيب الثانوي. تسمح قوالب التشذيب الدقيقة بحواف أنظف وأسطح أكثر نعومة مباشرة من القالب، مما يقلل الحاجة إلى الصنفرة أو التلميع أو عمليات التشطيب الأخرى. تعتبر هذه الميزة ذات قيمة خاصة بالنسبة للأجزاء أو المكونات المرئية التي تتطلب جماليات سطحية عالية الجودة.

مقارنة الميزات السطحية والميكانيكية

| الجانب | صب القالب العادي | قالب التشذيب الدقيق يموت الصب |

|---|---|---|

| نعومة السطح | معتدل, requires finishing | عالية، والحد الأدنى من التشطيب المطلوب |

| توحيد الحافة | قد تختلف بعد التشذيب | متسقة بسبب التشذيب المتكامل |

| السلامة الهيكلية | جيد، قد يكون لديه نقاط التوتر | سمك محسن وموحد يقلل من العيوب |

| النفايات المادية | أعلى بسبب التشذيب الثانوي | عملية أقل ومتكاملة تقلل من النفايات |

التطبيقات وحالات الاستخدام

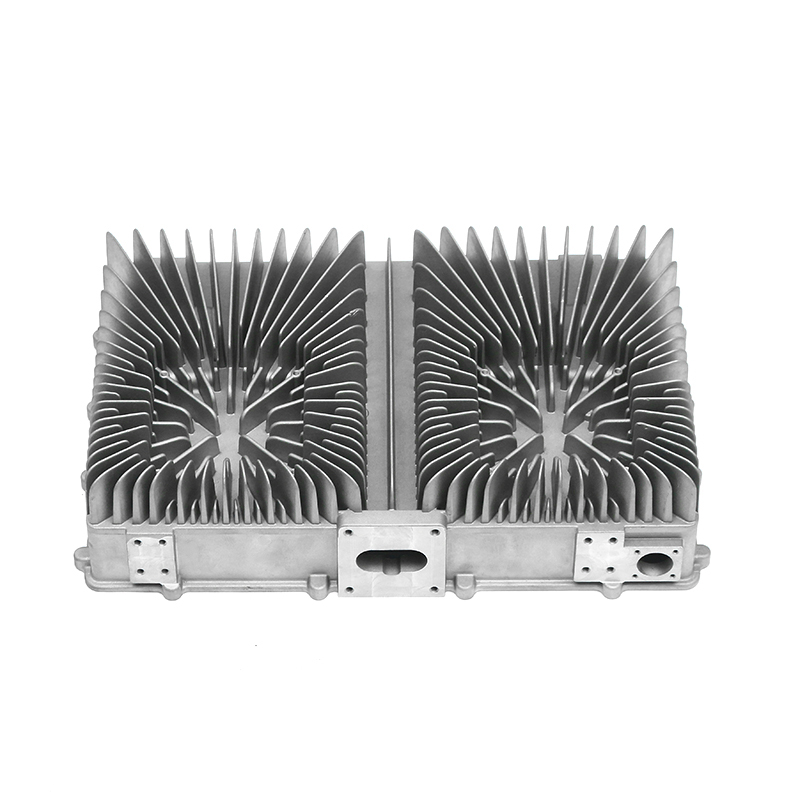

يعتبر الصب بالقالب للتشذيب الدقيق مناسبًا بشكل خاص للصناعات التي تتطلب مكونات عالية الدقة، مثل السيارات والإلكترونيات والفضاء والأجهزة الطبية. تستفيد الأجزاء ذات الأشكال الهندسية المعقدة أو الجدران الرقيقة أو المتطلبات الجمالية من هذه الطريقة. تظل قوالب الصب العادية مناسبة للمكونات الكبيرة والبسيطة حيث لا تكون التفاوتات العالية وتشطيب السطح أمرًا بالغ الأهمية. يعتمد اختيار عملية الصب بالقالب المناسبة على عوامل مثل تعقيد المكونات وحجم الإنتاج ومتطلبات المواد واعتبارات التكلفة.

الآثار المترتبة على التكلفة

في حين أن صب القالب بالقالب الدقيق قد ينطوي على تكاليف تصميم وتصنيع أولية أعلى للقالب بسبب تعقيده، إلا أنه يمكن أن يؤدي إلى انخفاض تكاليف الإنتاج الإجمالية. يساهم انخفاض العمالة اللازمة للتقليم الثانوي، وانخفاض نفايات المواد، ودورات الإنتاج الأسرع في كفاءة التكلفة. تتميز قوالب الصب العادية بتكاليف قوالب أقل ولكنها قد تتطلب عمالة أعلى ونفقات تشطيب، خاصة بالنسبة للإنتاج بكميات كبيرة أو المكونات التي تتطلب تفاوتات صارمة.

اعتبارات التكلفة والإنتاج

| عامل | صب القالب العادي | قالب التشذيب الدقيق يموت الصب |

|---|---|---|

| تكلفة العفن | أقل | أعلى بسبب تصميم التشذيب المتكامل |

| عمالة ما بعد المعالجة | أعلى، يتطلب التشذيب والتشطيب | الحد الأدنى، التشذيب متكامل |

| استخدام المواد | معتدل | تحسين وتقليل النفايات |

| سرعة الإنتاج | معتدل | عمليات ثانوية أعلى وأقل |

استنتاج حول مزايا الصب بالقالب للتشذيب الدقيق

يوفر صب القالب بالقالب الدقيق العديد من المزايا مقارنة بالصب بالقالب العادي، بما في ذلك دقة الأبعاد الأعلى، وتحسين تشطيب السطح، وتقليل المعالجة اللاحقة، واستخدام أفضل للمواد. في حين أن تكاليف تصميم القالب وتصنيعه قد تكون أعلى، فإن الكفاءة الشاملة والاتساق وجودة المكونات غالبًا ما تبرر الاستثمار، خاصة بالنسبة للإنتاج عالي الدقة أو بكميات كبيرة. إن فهم الاختلافات بين هذه العمليات يسمح للمصنعين باختيار الطريقة المثلى بناءً على متطلبات المكونات وأهداف الإنتاج واعتبارات التكلفة.